工艺流程

PROCESS

工艺流程

01

模具设计

模具设计工程师根据客户要求、产品图纸、设计要求进行模具结构设计,并出具模具结构图。然后提交给模具部门经理审核,确定方案。

02

模具制造

模具生产流程如下: 材料制备 → 模架加工 → 模芯加工 → 电极加工 → 模具零件加工 → 检验 → 组装 → 飞模 → 试模。

03

原材料IQC

原材料IQC: 是指对采购的原材料,组件或产品进行质量确认和检验。当供应商交付原材料或组件时,通过抽样检验产品。并最终对该批产品是否要接收或退货或换货做出判断。

04

配料的称量

辅助物料称重是应用自动配料控制系统对辅助物料进行动态称重和控制的过程。根据工艺流程的要求和预定的配方,根据重量值的相应比例将各种辅助材料添加到称重料斗中进行称重。

05

所有材料混合

所有材料混合是将成型后的生胶与复合剂混合并放入橡胶混合器中的过程。通过机械混合,使复合剂完全均匀地分散在生胶中。混合是橡胶制品生产中的重要工艺。混合后得到的橡胶材料称为共混橡胶,是一种用于制造各种橡胶制品的半成品材料。

06

挤出材料

挤压是指通过橡胶预成型机加工生产各种硬度和形状的橡胶预成型件。他加工的橡胶预制件精度高,无气泡,适合生产相应的橡胶制品。

07

铁件喷涂

铁件的喷涂工艺为: 铁件清洗 → 喷砂 → 磷化 → 喷涂底漆粘附 → 干燥 → 喷涂表面涂层粘附 → 干燥。

08

模具制备

模具制备是指在硫化生产之前检查模具型腔是否有杂质,油污或生锈。清洁模腔后,检查模腔表面的内部是否完好。只有合格的模具才能用于成型生产。

09

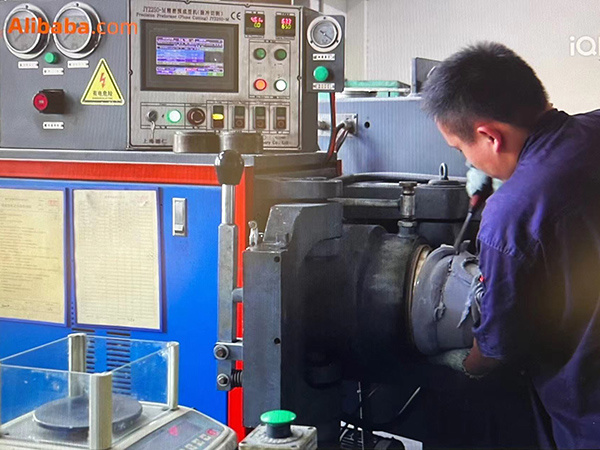

硫化

硫化是橡胶制品制造过程中的最后工序。将成型机形成的混合橡胶装入模具,然后将模具放入平板硫化机中。设定所需的压力、温度、时间,使橡胶材料发生硫化反应,从而形成稳定的化学结构。

10

修剪

修边主要涉及橡胶制品硫化成型后去除橡胶边缘。它包括使用冲头切割粘合边缘,以及使用剪刀,刮刀和其他工具去除粘合边缘。目的是确保橡胶成品符合客户要求的技术要求。

11

QC

质量检验是为了确保橡胶制品符合相关标准和规定。内容包括外观质量、尺寸、硬度、拉伸强度、断裂伸长率、拉伸变形、硫化时间等多个方面。如果产品不符合相关要求,需要及时调整生产设备或工艺。

12

最终检查

最终检验是对完工后的成品进行全面的检验和试验。其目的是防止不合格产品流入用户手中,避免给用户造成损失,同时也是为了保护企业的声誉。

13

内包装

内包装的主要目的是确保包装的密封性。由于橡胶制品易受湿气、氧化或其他污染物的影响,因此选择具有良好密封性的密封塑料袋进行包装。为了更好地保护橡胶的质量。

14

外包装

外包装主要用于防止外部因素损坏。纸箱是中小型橡胶制品包装中应用最广泛的材料之一。它可以保护橡胶免受污染和外力的影响,适用于中小型运输。

15

装运

发货是产品到达客户之前的最后一步。仓库安排专业仓储人员出货。同时,我们与各大物流公司有着长期良好的合作关系,确保了货物快速、安全地送达客户手中。

联系信息

杭州地址:

杭州市上城区环站北路999号东站枢纽大厦裙楼三楼

湖州工厂:

浙江省湖州市安吉县梅溪镇临港产业园

加我微信